全國服務(wù)熱線

18823672556

碳化硅是一類硬度超高的材料,加工難度也很高。今天我們來講講破解碳化硅加工的方法。目前加工碳化硅主要采用磨床、陶瓷精雕機等設(shè)備。鑫騰輝是陶瓷精雕機生產(chǎn)廠家。

1. 引言

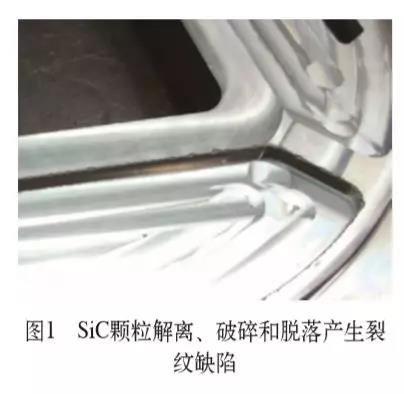

SiC碳化硅/Al合金屬鋁基復(fù)合材料,歸屬于“難加工材料”,實際上加工時它形成短切屑,且基體一般為鋁合金,主要是其內(nèi)加入的顆粒增強材料的硬度很高,如SiC碳化硅的硬度高達3000~ 3500HV。硬質(zhì)顆粒分布在基體中,猶如砂輪中的磨粒一樣會對刀具的切削刃起刮磨和沖擊作用,使切削刃很快磨損。硬質(zhì)顆粒硬度愈高,顆粒尺寸愈大,顆粒數(shù)量愈多,則刀具磨損愈快,SiC碳化硅顆粒脫離更明顯,如圖1所示。因此不能將從加工傳統(tǒng)材料中獲得的經(jīng)驗和知識直接應(yīng)用于復(fù)合材料的加工,必須通過試切削對其加工性能進行研究。

2. 材料結(jié)構(gòu)特性和加工刀具試驗

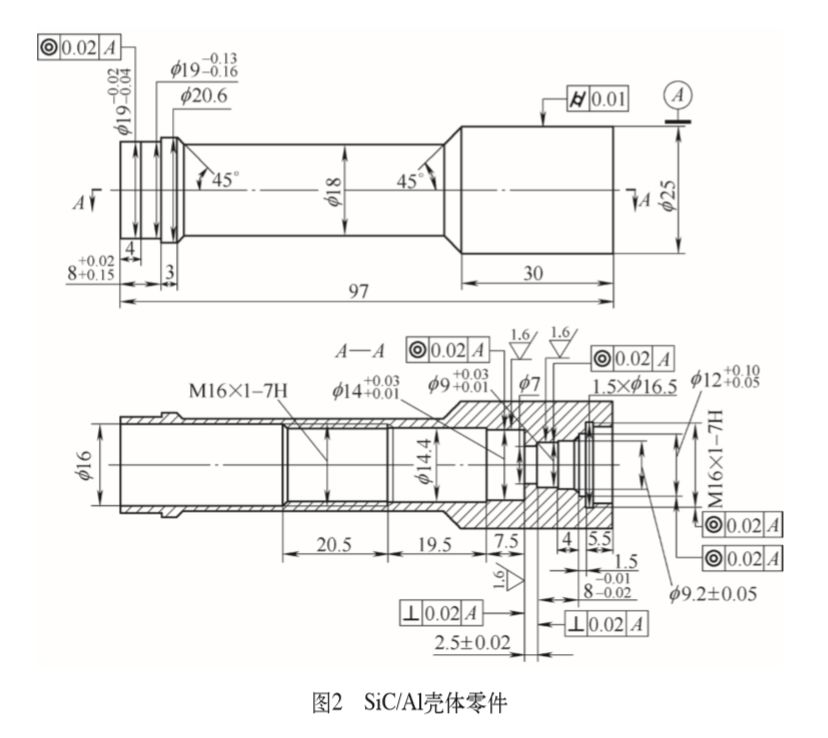

試切削過程中用YW3硬質(zhì)合金刀具車削含量為16%~18%的SiC碳化硅/Al復(fù)材殼體零件(見圖2)及滲碳體鑄鐵材料,同樣切削條件下前者只切削幾分鐘就在刀具前、后刀面上產(chǎn)生嚴重的磨粒磨損而失效,其壽命不足切削鑄鐵的1/3。將被切削材料換成40%~ 42%的SiC碳化硅/Al合金,刀具磨損比切削16%~18%的SiC碳化硅/Al還要快得多。如用涂層硬質(zhì)合金刀具加工,復(fù)合材料中的硬質(zhì)顆粒仍會很快將涂層磨穿并迅速擴展到硬質(zhì)合金基體中使刀具迅速磨損,用傳統(tǒng)的硬質(zhì)合金刀具很難進行加工,刀具壽命很低或根本無法使用。

3. 刀具切削材料和角度分析

多次試切削證明,金剛石是加工金屬基復(fù)合材料的最佳刀具材料。用金剛石加工SiC碳化硅/Al復(fù)合材料,在充分冷卻前提下,其切削速度可達40~120m/min,刀具壽命比硬質(zhì)合金高幾倍甚至幾十倍,而且加工表面粗糙度值可達Ra=0.8μm或更小。這是因為金剛石不但硬度高、耐磨性好,可長時間保持鋒利的切削刃,刃部粗糙度值小,而且摩擦因數(shù)低,抗粘結(jié)性好,熱導(dǎo)率高,切削時不易粘刀及產(chǎn)生積屑瘤,故加工表面質(zhì)量也遠比其他刀具高。

在加工鋁基復(fù)合材料時,既可采用PCD也可使用TFD(CVD 厚膜)金剛石刀具,多種刀具加 工40%SiC碳化硅/Al材料時的刀具磨損曲線如圖3所示。試驗時采用的切削條件為:車削加工,切削速度 40m/min,進給量為0.05mm/r, 切削深度0.5mm,加切削液。

由圖3可知,加工40%SiC碳化硅/Al 復(fù)合材料,使用TFD金剛石刀具的效果最好,粗晶粒PCD025次 之,細晶粒PCD002刀具的使用壽命較低。所以PCD025刀具具有 較高耐磨性適合于粗加工和要求刀具有較高斷裂韌度的生產(chǎn)中, CVD厚膜和單晶金剛石刀具多用于高速精加工和半精加工。

切削試驗證明,增大前角可有效降低主切削力從而減小材料邊緣SiC碳化硅顆粒解離、破碎和脫落產(chǎn)生裂紋等缺陷。后角增加則刀具更易切入、切削力減小,但同時刀具磨損加劇、刀具壽命降低。實踐證明SiC碳化硅/Al金屬基復(fù)合材料車削加工刀具前角采用3°~ 6°,后角5°~8°,可兼顧刀具壽命及材料加工性能,提升加工表面質(zhì)量及效率。銑刀加工選用小螺旋升角PCD或CVD立銑刀, 避免大螺旋角刀具切削加工時, SiC碳化硅/Al顆粒在主切削力作用下分離母材造成材料表面質(zhì)量降低的現(xiàn)象,一般選用小于10°的螺旋升角刀具。

4. 切削參數(shù)固化

金剛石是加工金屬基復(fù)合材料的最佳刀具材料。金剛石晶粒尺寸大小對刀具的壽命和加工表面質(zhì)量有直接影響。晶粒尺寸愈大,金剛石耐磨性愈好,刀具壽命愈高,但加工表面質(zhì)量稍差;反之,細晶粒刀具有較好的加工表面質(zhì)量。另外,切削速度和進給量對加工表面粗糙度有直接影響。切削速度愈高和進給量愈小,加工表面粗糙度值將降低,而切削深度的影響并不顯著。

(1)在用厚膜金剛石TFD硬質(zhì)合金立銑刀對SiC碳化硅顆粒增強鋁基復(fù)合材料進行高速加工的過程中,隨著車、銑削速度加快,單位時間內(nèi)的切削體積增大,局部切削溫度急劇升高,高強度增強顆粒的解離、破碎和脫落增多,導(dǎo)致切削力、切削振動和工件表面粗糙度值也隨之增大,刀具磨損加劇。

(2)當采用較大的切削用量(ap= 1.5mm,f=0.05mm/r,v= 130m/min)進行高速車、銑削時,切削振動較大,加工表面上會產(chǎn)生很多硬顆粒脫落凹坑、裂紋等缺陷,表面形貌變差。 車削刀具前角采用3°~ 6°,后角5°~8°。當車削深度 ap=0.5mm、進給量f=0.09mm/r 時,在車削速度v=20~40m/min 范圍內(nèi),充分冷卻后,刀具壽命增加,車削加工表面光亮平整。

(3)銑刀加工選用小螺旋升角PCD或CVD立銑刀,順銑,吃刀寬度小于刀直徑的1/3。當銑削深度ap=0.5mm、進給量f=0.02mm/r 時,在銑削速度v=10~40m/min (主軸轉(zhuǎn)速n=530~2 123r/min) 范圍內(nèi),銑削加工表面光亮平整,表面形貌很好。

(4)實踐證明冷卻液采用煤油基或冷卻及潤滑效果更好的TONC550-2乳化切削液,刀具壽命增加,加工表面光亮平整。

5. 螺紋切削加工方案優(yōu)化

針對圖2所示SiC碳化硅/Al工件內(nèi) 螺紋M16×1的加工而言,SiC碳化硅/Al 復(fù)合材料脆性高,它在加工螺紋時,螺紋入口和收口起刀處至一個導(dǎo)程距離段內(nèi),因切削力和應(yīng)力集中導(dǎo)致牙頂崩碎,牙型頂部呈現(xiàn)鋸齒狀。螺紋旋接時,此處受力易使工件崩碎掉渣從而產(chǎn)生多余物,會影響整個噴管部位的安全和性能。

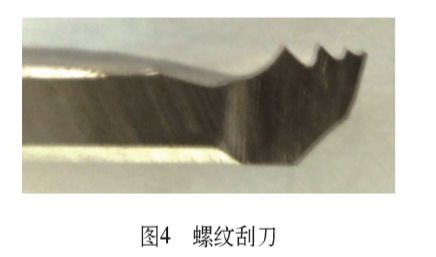

為避免這一現(xiàn)象的發(fā)生,經(jīng)過多次試切試驗,改變加工順序:車螺紋底孔→倒角→車螺紋→切退刀槽→倒角,這一方案在加工時,使用成形刀加工出倒角。這樣可有效降低螺紋加工中因切削力和應(yīng)力集中導(dǎo)致的牙頂崩碎現(xiàn)象。螺紋加工完成后,使用自制內(nèi)螺紋牙型刮刀(見圖4)手工去除出入口部位毛刺,并將該部位牙頂?shù)匿忼X刮平修光。最終使加工出的螺紋滿足設(shè)計要求,內(nèi)外形加工采用同樣加工路徑。

6. 結(jié)語

實踐證明,隨著切削速度的提高和進給量的減少,加工表面粗糙度值將減少,而切削深度對表面粗糙度的影響并不顯著。故精加工時,切削速度應(yīng)取較大的數(shù)值,進給量取小值。

用金剛石加工金屬基復(fù)合材料,可以干式切削,也可濕式切削。但因金剛石的熱穩(wěn)定性低, 在700~800℃時它將碳化(即石墨化),使刀具壽命急劇降低。如用切削液濕式切削,可使切削溫度降低,刀具壽命增加。但在刀具切入工件前至切削完畢為止,切削液必須連續(xù)供給,不能時斷時續(xù),否則容易引起刀具破損或崩刃。同理,在切削過程中還應(yīng)盡量避免中途停車或變換切削用量。采用該技術(shù)在某型號慣性陀螺和阻尼墊板批量車、銑加工過程中,車、銑削加工表面光亮、平整。刀具耐用度及經(jīng)濟性明顯提高。零件精度完全符合圖紙及技術(shù)要求,圓滿完成型號任務(wù)的生產(chǎn)。